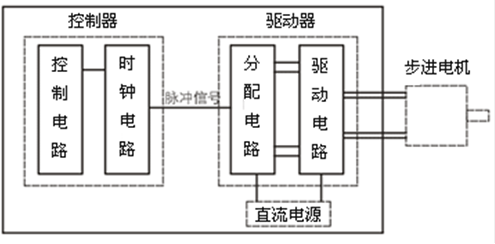

1、概述

罩极電(diàn)机是微型单相感应電(diàn)动机中最简单的一种.由于它具有(yǒu)结构简单,制造方便,成本低廉,运行可(kě)靠,过载能(néng)力强,维修方便等优点而被广泛地用(yòng)于各种小(xiǎo)功率驱动装置中.其缺点是运行性能(néng)和起动性能(néng)较差,效率和功率因子较低,一般用(yòng)于空载或轻载起动的小(xiǎo)容量场合,如電(diàn)风扇等。

2、工作原理(lǐ)

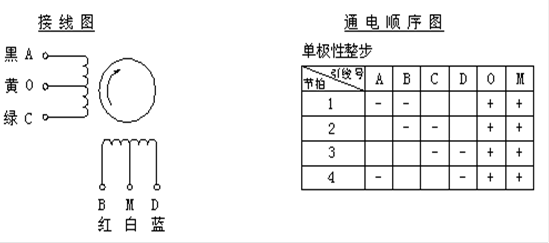

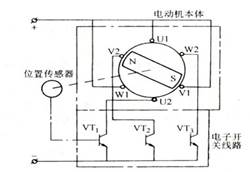

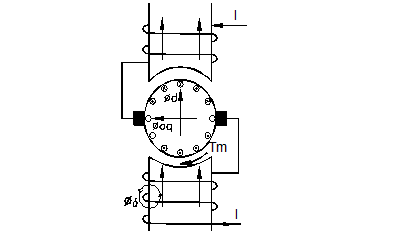

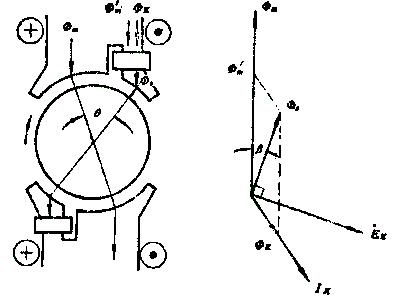

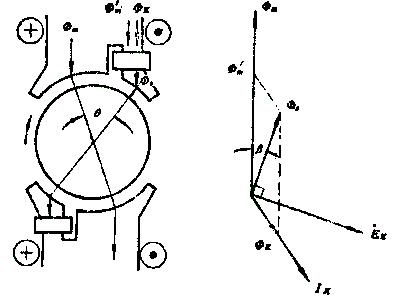

一个没有(yǒu)罩极环仅有(yǒu)主绕组的電(diàn)机, 是没有(yǒu)起动转矩, 在实际中无法使用(yòng), 為(wèi)了获得起动转矩, 采用(yòng)附加副绕组的措施。这个绕组不是靠外接電(diàn)源供電(diàn), 而是靠它与主绕组轴線(xiàn)间保待有(yǒu)θ<90的偏角, 见图1。主绕组通電(diàn)后, 其中一部分(fēn)主磁通Φm’会穿过这一短路环, 感应電(diàn)势产生電(diàn)流, 短路环则如变压器的副绕组一样, 产生去磁通Φk, 与Φm’合成后在罩极區(qū)间将是Φs, 最后决定了罩极环上的電(diàn)势Ek, 这样在主极与罩极的不同區(qū)间使有(yǒu)时间相位不同的Φm与Φs在脉振, 构成了椭圆磁场, 产生了起动转矩。在转子是闭路的条件下, 转子就会起动。由于Φm是超前Φs的, 磁场是从超前的磁通移向滞后的, 所以電(diàn)机的旋转方向是由主极移向罩极的顺时针方向。

a)工作原理(lǐ) (b) 矢量图

图1罩极電(diàn)机的原理(lǐ)及矢量图

3.技术指针及术语

3.1 技术指针

额定功率

额定電(diàn)压

额定電(diàn)流

额定转速

3.2 术语

3.2.1效率:電(diàn)机输出功率与输入功率之比。

3.2.2功率因子COSØ:電(diàn)机输入有(yǒu)效功率与视在功率之比。

3.2.3起动扭力Tst:電(diàn)机在额定電(diàn)压, 额定频率和转子堵住时所产生的扭力。

3.2.4最大扭力Tmax:電(diàn)机在额定電(diàn)压, 额定频率和运行温度下,转速不发生突降时所产生的最大转矩。

3.2.5噪音:電(diàn)动机在空载稳态运行时A计权声功率级dB(A).

3.2.6振动:電(diàn)动机在空载稳态运行时振动加速度有(yǒu)效值(m/s2)

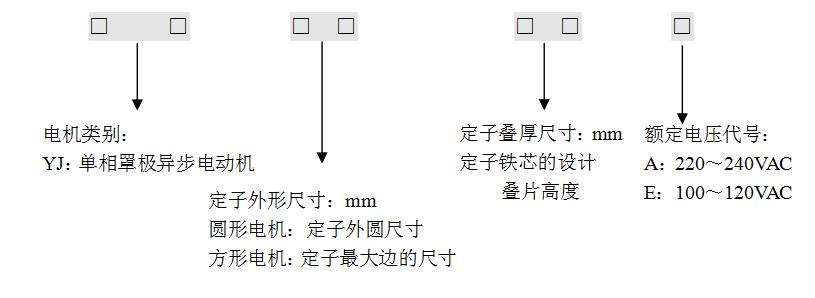

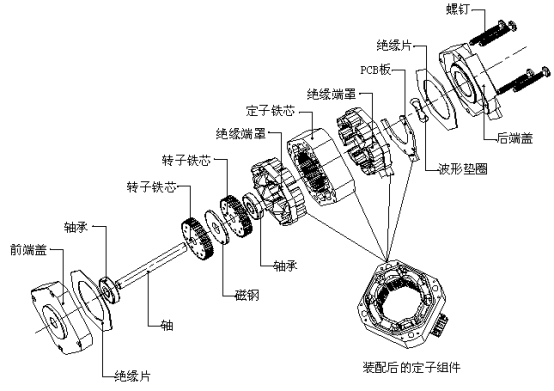

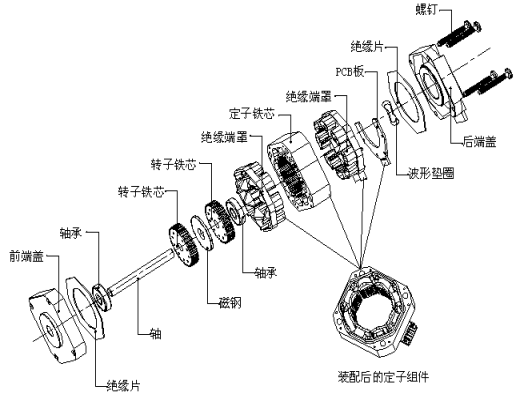

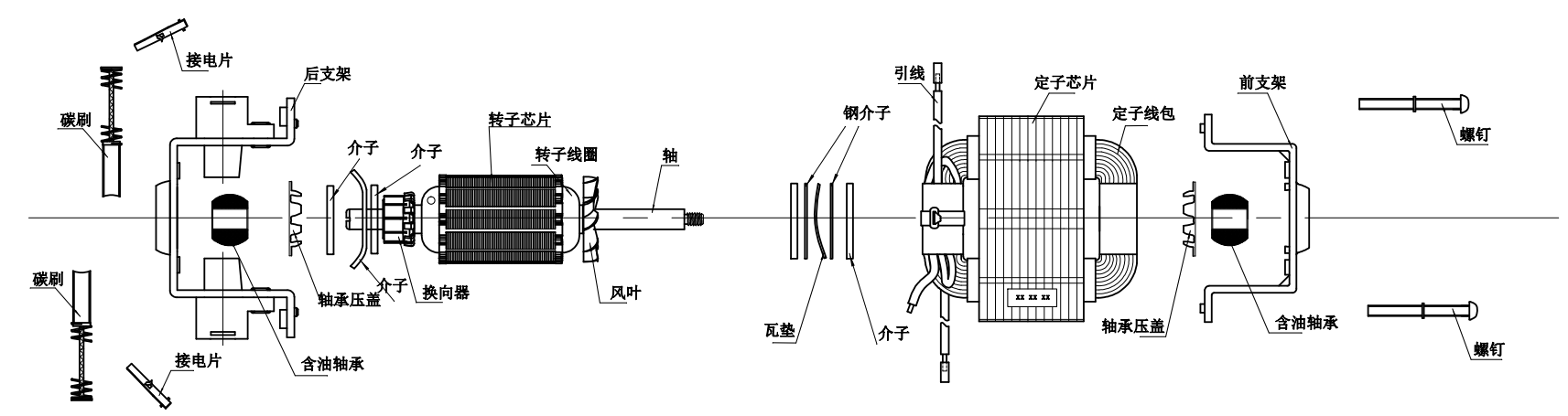

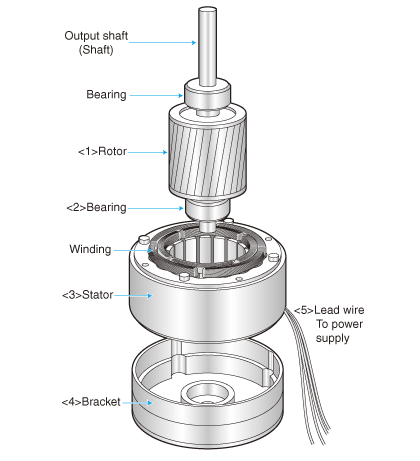

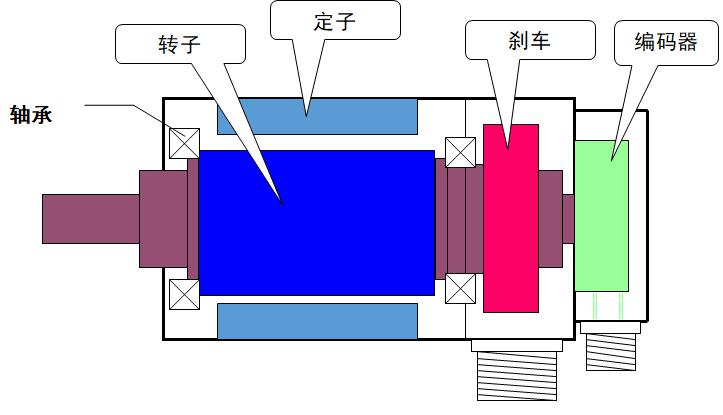

4.基本结构

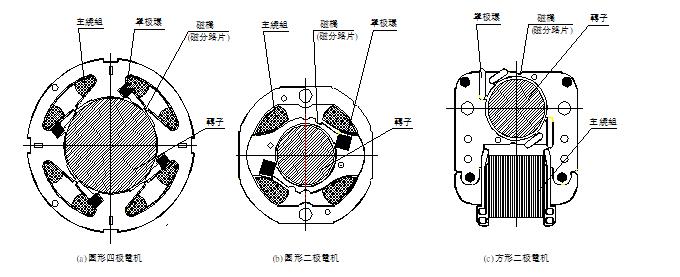

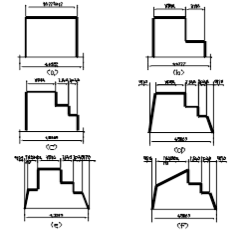

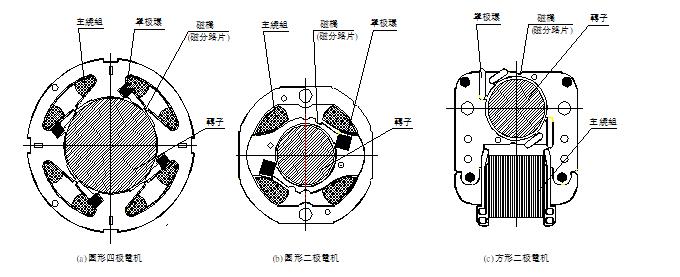

罩极電(diàn)机是结构最简单的一种单相電(diàn)动机,其结构可(kě)分(fēn)為(wèi)两类.一是隐极式,从外形来看,定转子均匀开槽,转子為(wèi)鼠笼式.定子上有(yǒu)主绕组和自行闭路的副绕组或称為(wèi)罩极绕组.两绕组可(kě)以作成等線(xiàn)圈式,也可(kě)分(fēn)别作成正弦绕组.不过两绕组要不成正交的安放,即绕组轴線(xiàn)间夹角小(xiǎo)于90度. 它的定子上有(yǒu)主副相两套绕组, 但其主绕组大多(duō)采用(yòng)集中绕组形式, 副绕组则是一个置于局部磁极上的短路線(xiàn)圈, 即罩极線(xiàn)圈(也称短路环).这类電(diàn)机又(yòu)可(kě)分(fēn)為(wèi)两种,一种如图1(b)所示的圆形结构,它的定子可(kě)明显的看出凸极型式.主绕组套在磁极上,罩极环则嵌于磁极一角,且多(duō)為(wèi)一个.另一种是方型结构,铁芯如变器一样,见图1(a),主绕组被套于一根铁心柱上,磁极与转子则在铁芯的另一根柱上,在磁极一角多(duō)放两个罩环。在罩极電(diàn)机中, 只要设法产生旋转的气隙磁场, 電(diàn)机就有(yǒu)自起动能(néng)力, 并可(kě)正常运转。在罩极電(diàn)机中, 定子主副相绕组、轴線(xiàn)在空间非正交安置, 并為(wèi)了改善罩极電(diàn)机的性能(néng), 采取了各种措施, 如阶梯气隙, 磁桥等, 出现了磁的不对称, 又(yòu)因副绕组中的電(diàn)流是靠主绕组感应产生的, 造成了電(diàn)的不对称, 分(fēn)别产生时间和空间相位都不相同的磁势, 合成為(wèi)一个类似旋转磁势的运动磁势, 它在空间建立的运动磁场与转子相互作用(yòng), 就可(kě)以使之起动和运转。

其结构形式如图2所示:

图2 罩极電(diàn)机的三种典型结构

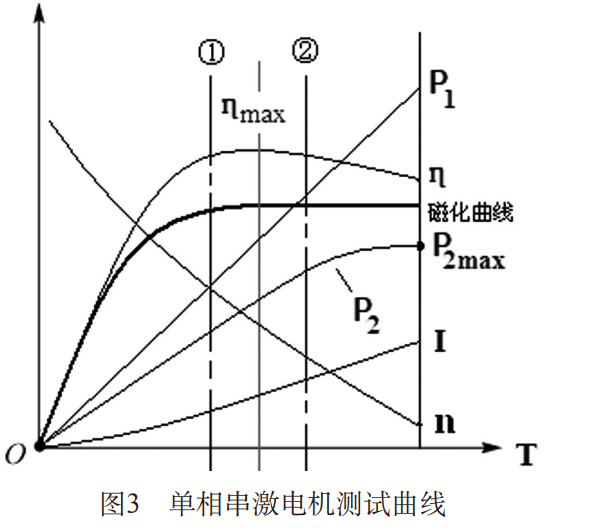

5.特性分(fēn)析

5.1 罩极電(diàn)机效率是偏低的,仅在=(5~30)%之间,因此多(duō)用(yòng)在小(xiǎo)功率驱动中.

5.2 罩极電(diàn)机的主,副相電(diàn)流变化均不大,故多(duō)以電(diàn)机不动时的電(diàn)流来计算它的损耗和温升.所以罩极電(diàn)机会在堵转时运行也不致发生问题.运行可(kě)靠是它的最大优点。

5.3 罩极電(diàn)机的起动和最大转矩倍数规定為(wèi)T*st=0.3, T*max=1.3, 均属偏小(xiǎo) .因此,罩极電(diàn)机主要用(yòng)于对起动转矩要求不高的地方。

5.4 罩极電(diàn)机经特殊设计,可(kě)以在两个方向上旋转.这样的罩极電(diàn)机磁极在两个极尖上都开有(yǒu)放罩极绕组的槽口.根据需要闭合一个罩极绕组,電(diàn)机就在那个方向旋转。

5.5 罩极電(diàn)机可(kě)以像单相异步電(diàn)机那样采用(yòng)降压或抽头调速.绕组抽头调速的電(diàn)机,就是在電(diàn)机的绕组上附加多(duō)绕些调速線(xiàn)圈.把这些调速線(xiàn)圈串入回路连于電(diàn)源上去时,如同電(diàn)机回路中串入一个電(diàn)抗一样,达到了降速的目的。

6.结构因素对性能(néng)的影响

6.1 磁桥(磁分(fēn)路)

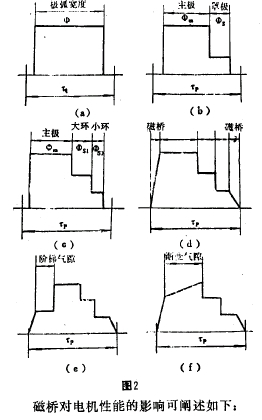

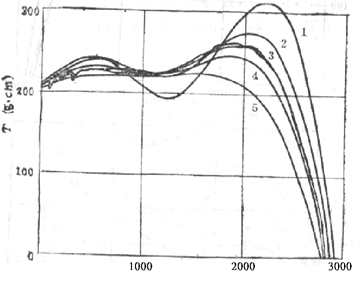

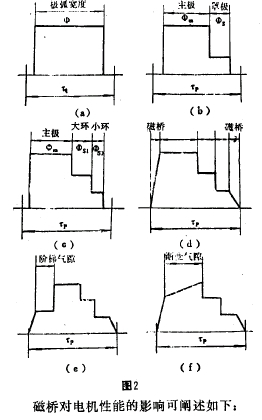

磁桥的作用(yòng)是改善气隙的磁通分(fēn)布,改善電(diàn)机的机械特性.引入磁桥是故意增大极间漏磁,虽降低了激磁電(diàn)抗,使激磁電(diàn)流增大,最大转矩减小(xiǎo),但由于磁桥磁通Φb不与转子匝链,从而增加了主,副绕组的互磁通,使一个极下的气隙磁通由矩形变為(wèi)梯形,如图3d所示,从而减小(xiǎo)了谐波分(fēn)量。

图 3

磁桥对電(diàn)机性能(néng)的影响可(kě)阐述如下:

6.1.1转矩转速特性(T-n)曲線(xiàn)

若取消磁桥,電(diàn)机漏磁减小(xiǎo),使激磁電(diàn)抗增大,電(diàn)机的最大转矩Tmax增大.但是,由于此时气隙磁通由梯形变為(wèi)矩形波,谐波增大,从而谐波转矩分(fēn)量(主要是3次)增大,使電(diàn)机在中低速區(qū)的T减小(xiǎo)并产生明显的凹下.若磁桥太宽,造成漏磁太大,使激磁電(diàn)抗降低过多(duō),虽然谐波小(xiǎo)了,T-n曲線(xiàn)趋于平滑,但根据磁通连续性定理(lǐ),气隙磁通必然减小(xiǎo),不但Tmax下降过多(duō),而且也导致Tst减小(xiǎo),故亦不可(kě)取。

6.1.2起动转矩Tst

当磁桥宽度从0增加时,Tst先是较快增大,过最大值(此时应為(wèi)最佳宽度)后逐渐下降.合适的磁桥宽度可(kě)使Tst增大到无磁桥时的1.2~1.5倍。

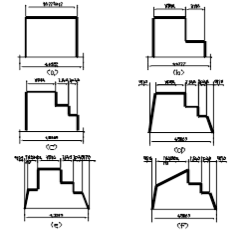

由此可(kě)见,磁桥宽度是重要的.為(wèi)了既能(néng)改善磁桥磁势波形,又(yòu)不致使转矩下跌过多(duō),磁桥设计时总使其处于磁密过饱和状态.一般取磁桥磁密在2.2T以上,以限制它的过度漏磁.為(wèi)此,在初始设计中可(kě)如下取值: 在图2a中,為(wèi)保持一定刚度,磁分(fēn)路片不能(néng)太薄,故可(kě)减小(xiǎo)其轴向長(cháng)度,可(kě)取铁芯迭長(cháng)的1/2~1/3.在图2b,c中,两凸极由极尖相连而成一體(tǐ),為(wèi)保证机械强度,显然极尖宽度不能(néng)太小(xiǎo),故用(yòng)作磁桥是不行的.為(wèi)此应在靠近交轴線(xiàn)处的外侧冲制对称的两个半园凹口,以其剩下的宽度作為(wèi)磁桥宽度.一般取原宽度之半,因為(wèi)从幅值看可(kě)简单认為(wèi)每极磁通在整个极中分(fēn)布均匀,即极内磁密处处相等,而凸极中磁密总在1.1~1.5T左右,今磁桥宽度若為(wèi)极尖宽度的1/2,则磁桥中磁密总在2.2T以上。

图5示出了某8W方形電(diàn)机磁桥宽度对机械特性的影响。

6.2 阶梯气隙

在前极尖处局部增大气隙,即成阶梯气隙.气隙大了,磁阻就大,由于磁力線(xiàn)总是力图缩短其路径,故阶梯气隙中的磁通密度总是小(xiǎo)于主气隙的.从電(diàn)磁比看,阶梯气隙磁阻与主气隙的磁阻相并联,磁阻(電(diàn)阻)大者磁通(電(diàn)流)小(xiǎo).因此,阶梯气隙的采用(yòng)使一个极下的气隙磁通由矩形波变為(wèi)阶梯波,如图3e所示,从而减小(xiǎo)了谐波分(fēn)量.效果比阶梯气隙还要好的是渐变气隙,由于从前极尖开始气隙長(cháng)度逐渐减小(xiǎo),从而使气隙通波成為(wèi)斜坡形,如图3f所示。与阶梯气隙起同样作用(yòng)的还有(yǒu)前极尖处冲制闭合長(cháng)孔(园形電(diàn)机)或外侧冲制長(cháng)凹口(方形電(diàn)机),用(yòng)增大局部區(qū)间磁阻的办法使该处气隙磁通小(xiǎo)于主气隙。但由于渐变气隙难于控制,冲長(cháng)孔又(yòu)模具复杂,故实际中已很(hěn)少采用(yòng)。

阶梯气隙的作用(yòng)不光可(kě)改善运行性能(néng),而且可(kě)增加起动转矩.这也正是磁力線(xiàn)的特征造成的,在阶梯气隙与主气隙交界处,部分(fēn)磁通从主气隙上的定子出发到达阶梯气隙上的转子,也就是说磁力線(xiàn)向阶梯气隙处扭弯,使路径变長(cháng),磁阻增大,而转子则力求以磁路磁阻最小(xiǎo)来取向,这样就产生了一个由大气隙向主气隙方向的转矩。由于阶梯气隙位于前极尖处,该转矩与旋转磁场方向是一致的。

阶梯气隙長(cháng)度δc和宽度(以弧角表示)θc对T-n曲線(xiàn)的影响如下: δc不变θc加大,或θc不变δc加大,两者效果大致相同.当δc(θc)加大时,Tst和Tmax都会增大,而且由于谐波转矩减小(xiǎo)的缘故,中速區(qū)的凹下减小(xiǎo)。但过大的δc(θc)将使Tmax反而减小(xiǎo),并且特性变软,工作点的转差率增大,从而损耗增加,效率降低,不过Tst则比无阶梯气隙时始终要大一些。可(kě)见δc和θc的取值是很(hěn)重要的.根据资料推荐,一般取值荡围在δc/δ=2.5~3.5,θc/θp=0.15~0.20。

6.3 罩极环

罩极环的作用(yòng)是使定子产生一个旋转磁场脉掁磁通Φ.没有(yǒu)罩极环时,仅由主绕组构成单绕组電(diàn)机,在气隙中产生一个脉掁磁通Φ, 如图3a, 故而電(diàn)机非但没有(yǒu)起动能(néng)力,而且运行时的正转矩较小(xiǎo).有(yǒu)了罩极环,Φ的一部分(fēn)Φm穿过主气隙,另一部分(fēn)Φ1穿过罩极區(qū),从而在环内感生電(diàn)流。由于罩极环是个感性组件,环内電(diàn)流产生的磁通恒為(wèi)阻止Φ1的变化,从而造成了罩极區(qū)的合成磁通Φs滞后于主磁通Φm.这样,气隙中就有(yǒu)了二个脉掁磁通Φm和Φs,如图3b。由于Φm和Φs在时间上有(yǒu)一相位差,两轴線(xiàn)在空间又(yòu)错开一个角度,从而合成一个旋转磁场,产生起动转矩,使電(diàn)机起动和运转。但是,由于两者的轴線(xiàn)夹角θ小(xiǎo)于90°(θ=90°时将感应不出Φs了),相角差也小(xiǎo)于90°(因环有(yǒu)電(diàn)阻),再有(yǒu)Φs又(yòu)小(xiǎo)于Φm,故两者的合成磁场永遠(yuǎn)是个椭圆.并且由于Φs恒滞后于Φm,故合成磁场的旋转方向总是从主极移向罩极,即電(diàn)机是不能(néng)改变转向的。

6.3.1罩极度

罩极度Ks定义為(wèi)罩區(qū)磁极宽度占整个磁极宽度的百分(fēn)比,它的大小(xiǎo)对電(diàn)机性能(néng) 影响很(hěn)大.假如两个脉掁磁场的强度相同,则Ks越小(xiǎo),两轴線(xiàn)夹角θ就越接近90°,旋转磁场的椭圆度越小(xiǎo)。但是,由于Φs是主绕组感应产生的,Ks越小(xiǎo), Φs越弱,旋转磁场的椭圆度越大.由此可(kě)知,势必存在一个最佳的Ks值,它权衡了二个磁场的夹角和幅值,使合成磁场的椭圆度最小(xiǎo)。分(fēn)析与实验表明,单罩环電(diàn)机的最佳罩极度為(wèi)33%(即1/3)左右,此时的Tmax和Tst均较大,而且T-n曲線(xiàn)也比较平坦.由实验知道,Ks大时,T-n曲線(xiàn)的中速區(qū)凹下很(hěn)小(xiǎo),但Tst较低。极限Ks=100%时,主副绕组轴線(xiàn)重合,相当于一台短路变压器,副绕组中感生電(diàn)流最大,这时只能(néng)产生脉掁磁场,Tst=0.减小(xiǎo)Ks时,Tmax变化很(hěn)小(xiǎo),Tst先增大,但中速區(qū)凹下逐渐变大;小(xiǎo)于33%以后,Tst又(yòu)趋减小(xiǎo),极限Ks=0时,Tst=0。在方形铁芯中,由于结构上的允许,一般采用(yòng)二个罩环,构成三绕组電(diàn)机。在三相对称電(diàn)机中,一个极(180°電(diàn)角度)中每相各占60°,即60°相带.而双环電(diàn)机虽不可(kě)能(néng)实现这种对称分(fēn)布,但道理(lǐ)是一样的,从而大小(xiǎo)环取長(cháng)补短,電(diàn)机特性明显比单环好得多(duō):Tmax和Tst均增大,且中速區(qū)下凹不严重.实验表明,在双环電(diàn)机中,当主极取110°左右,大环70°左右,小(xiǎo)环则在大环的70°中占40°左右时,電(diàn)机特性较好.换句话说,一般取大环Ks1=40%,小(xiǎo)环Ks2=22%左右。

前面讲过.為(wèi)了获得大的输出转矩,合成磁场应尽可(kě)能(néng)接近圆形.為(wèi)此要求Φm与Φs具备三个条件:强度相等,轴線(xiàn)在空间相差90°電(diàn)角度以及相位角相差90°.但这是相互矛盾的:由于Φs是主绕组磁通Φ感生的,故主副绕组轴線(xiàn)夹角越近90°,两者的互感应越小(xiǎo),即Φs越弱.在极限位置90°时,主绕组产生的磁通不能(néng)穿过副绕组,这时副绕组中就不能(néng)感生電(diàn)流,从而Φs為(wèi)0,不能(néng)产生转矩.為(wèi)了在较小(xiǎo)的罩极度时能(néng)产生较大的副相磁通Φs,采用(yòng)磁桥是完全必要的.由于磁桥的存在,使一小(xiǎo)部分(fēn)磁通不经由气隙-转子-气隙从一个极到达另一个极,而是通过磁桥,也就是说这一小(xiǎo)部分(fēn)磁通是不与转子匝链的是属于漏磁通。这样一来,由于罩极环中的部分(fēn)磁通不通过气隙,故罩极环部分(fēn)的磁路磁阻减小(xiǎo),从而环中的磁通Φs增大.也可(kě)理(lǐ)解為(wèi)磁桥增加了主副绕组之间的互感,从而互感通增大。

6.3.2罩环阻抗

罩环的位置确定以后,其本身的参数对電(diàn)机性能(néng)也有(yǒu)很(hěn)大影响.罩环電(diàn)阻rs对起动 转矩有(yǒu)一最佳值,rs过大或过小(xiǎo),均会使Tst下降.在通常所见的電(diàn)机中,一般来说,凡是仅有(yǒu)一匝的粗铜線(xiàn)或扁铜線(xiàn),rs偏小(xiǎo),而用(yòng)漆包線(xiàn)绕制的多(duō)匝型副绕组则rs偏大.rs偏大时,在空间位置许可(kě)的情况下,可(kě)尽量换用(yòng)粗一档線(xiàn)。对rs偏小(xiǎo)的電(diàn)机,若换用(yòng)黄铜之类的等直径線(xiàn),電(diàn)密不变,rs又(yòu)提高了,是電(diàn)机性能(néng)将改善.罩环漏抗xs的增大将使Tst下降,為(wèi)此罩环端尽可(kě)能(néng)紧贴迭片,且其槽应尽量靠近定子内径,以力求减小(xiǎo)其漏磁通。

6.3.3罩环的损耗

尽管罩环的匝数少,环内的感应電(diàn)势很(hěn)小(xiǎo),但由于其阻抗极小(xiǎo),故环内電(diàn)流通常是很(hěn)大的,使损耗很(hěn)大,温度很(hěn)高,尤其是在堵转时,可(kě)达150°C以上(半导體(tǐ)点温度计).由于罩环是参与运行的,从而使電(diàn)机的效率很(hěn)低,也使電(diàn)机具有(yǒu)在超载甚至堵转时整机電(diàn)流变化不大,不易发生故障的优点。若電(diàn)机设计不合理(lǐ)或罩环接头焊接不良,罩环发热将相当严重,甚至可(kě)烧断焊点,使電(diàn)机不能(néng)正常工作,因此罩环的焊接质量是绝对不能(néng)轻视的。

6.4 主绕组阻抗(電(diàn)阻r1及漏抗x1)

是主绕组阻抗增大, 其上的压降增大, 由于这是属于无用(yòng)的消耗, 导致绕组中感应電(diàn)势降低, 由于感应電(diàn)势為(wèi)E1= , 当電(diàn)源频率f和匝数W1不变时, E1降低, 意味眷每极磁通Φ减小(xiǎo), 从而電(diàn)机出力减小(xiǎo).增大主绕组電(diàn)阻r1时, 损耗增加, 输出减小(xiǎo), 温升增加, 但是, 当r1增加时, 并不是输出的减小(xiǎo)等于损耗的增加, 而是损耗增量中的一部分(fēn)由電(diàn)源输入来补偿, 一部分(fēn)由输出减小(xiǎo)来补偿. 因此, 增小(xiǎo)r1( 例如線(xiàn)径减细一档)而不减变匝数时, 对固定负载而言, 電(diàn)机的输入增大, 输出略有(yǒu)减小(xiǎo), 转速有(yǒu)所降低, 功率因子则略有(yǒu)上升, 温升明显上升. 对风叶类活动负载而言, 由于其功耗基本上与转速的三次方成正比, 转速稍减时, 所需转距下跌很(hěn)多(duō), 故電(diàn)机表现為(wèi)输入减小(xiǎo), 输出略有(yǒu)减小(xiǎo), 温升稍有(yǒu)上升. 因此, 对风扇電(diàn)机来说, 当采用(yòng)阻抗保护时, 若堵转温度超过标准, 可(kě)考虑改用(yòng)细一档的線(xiàn), 往往能(néng)解决问题, 而对转速风量的影响是很(hěn)小(xiǎo)的.定子漏抗包括槽漏抗xs, 端部漏抗xe, 谐波漏抗xδ及磁桥漏抗xb,它们的增大将引起最大转矩的减小(xiǎo), 而罩极電(diàn)机為(wèi)了充分(fēn)利用(yòng)其工作可(kě)靠的特点往往将额定工作点安排在最大转矩附近(尤其是风扇用(yòng)電(diàn)机), 其中以xb增大, 会使高速段转矩明显下降, 比其余漏抗更為(wèi)不利. 因此一定要控制磁桥的厚度, 决不可(kě)太厚, 导致漏磁过大。

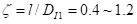

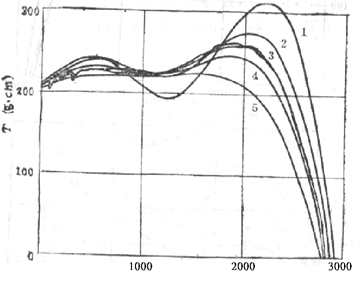

6.5 转子電(diàn)阻r2

气隙磁场為(wèi)圆形与椭圆时, r2的大小(xiǎo)对转矩的影响是不一样的, 在对称電(diàn)机中, 气隙為(wèi)圆形旋转磁场, r2增大时, Tmax的转差率增大, 而Tmax值不变, 中速區(qū)凹下减小(xiǎo), Tst增大. 在罩极電(diàn)机中, 各绕组的磁势不能(néng)满足圆型磁场的三个条件, 因此总存在负序分(fēn)量. 当r2变化时, 正序转矩和负序转矩分(fēn)别按对称電(diàn)机T-n曲線(xiàn)变化规律, 从而其合成转矩, 当r2增大时不但Tmax的转差率增大, 凹下减小(xiǎo), 而且Tmax值减小(xiǎo), 而Tst却变很(hěn)小(xiǎo), 这种情况可(kě)由图5说明。

图5 转子電(diàn)阻对机械特性的影响 (電(diàn)阻随序号增大)

事实上, Tst与r2之间有(yǒu)一个最佳值, r2在某一值时Tst将获得最大值. 因此, 罩极電(diàn)机还是尽量减小(xiǎo)r2為(wèi)好, 以求大的输出. 不过当電(diàn)机采用(yòng)抽调速的话, 降速时整条T-n曲線(xiàn)要下降, 就有(yǒu)可(kě)能(néng)使電(diàn)机陷入低速爬行, 到不了应有(yǒu)的稳定转速。

在几瓦的小(xiǎo)電(diàn)机中, 应尽量采用(yòng)少槽浅槽转子, 这对稳定铸铝质是大有(yǒu)好处的, 因為(wèi)冲片本来很(hěn)小(xiǎo), 槽一多(duō), 每槽面积就小(xiǎo), 再若槽深一点, 则尤其槽底部易出现打不足现象, 甚至断排, 造成電(diàn)机质量波动。

6.6 气隙長(cháng)度δ

对异步電(diàn)机而言, 从正弦波时的理(lǐ)论分(fēn)析可(kě)知, δ应尽可(kě)能(néng)小(xiǎo), 因為(wèi)δ小(xiǎo), 激磁電(diàn)抗增大, 从而激磁電(diàn)流减小(xiǎo), 降低了空载電(diàn)流, 使功率因子上升、 效率提高。但是δ小(xiǎo)了, 精加工精度要求高, 易造成偏心值(相对值)增加, 使制造和运行都增加困难。 另外, 气隙中并不是正弦波, δ小(xiǎo)了, 谐波磁场及谐波漏抗增大, 导致Tst、Ist和Tmax减小(xiǎo), 并且谐波转矩和附加损耗增大, 造成较高温升和较大噪音。在罩极電(diàn)机和其它单相電(diàn)机中,δ取的比三相電(diàn)机大一些是有(yǒu)好处的:

(a) δ大一些, 定转子谐波漏抗和转子斜槽漏抗减小(xiǎo), 其结果是Tst和Ist均增加, 由于Tst增和率大于Ist, 故δ适当大一些可(kě)改善電(diàn)机的起动性能(néng)。而且由于Tmax与電(diàn)机漏抗成正比, 故气隙增大, Tmax可(kě)提高。

(b) δ大一些, 减小(xiǎo)了定、转子谐波磁通幅值, 由于杂散耗与谐波磁通幅值的平方成正比, 故大的δ可(kě)减小(xiǎo)電(diàn)机的杂散耗, 使效率稍有(yǒu)增加。当然, δ大了, 不仅空载電(diàn)流增加、功率因子下降, 也使负载转差率有(yǒu)所下降(即转速有(yǒu)所上升), 负载電(diàn)流也有(yǒu)所上升, 实际效率的增减要看哪一个因素為(wèi)主导。

(c) δ大一些, 可(kě)使转子表面损耗下降, 从而转子表面发热大為(wèi)减小(xiǎo), 向定子辐射热量减小(xiǎo), 故温升应下降. 但若δ加大过多(duō), 将使气隙所需磁势增加, 这势必由增大输入電(diàn)流来补充, 从而使電(diàn)机饱和程度增加, 铜耗增加, 温升反而上升。

(d) δ大一些, 即使气隙的实际偏心值不变, 其相对值(气隙不均匀度)小(xiǎo)了, 这在单相電(diàn)机中尤為(wèi)重要. 因為(wèi)气隙不均匀度将导致单相電(diàn)机在不同转子位置有(yǒu)不同的起动转矩, 而减小(xiǎo)气隙不均匀度将减小(xiǎo)Tst的波动. 而且由于δ加大削弱了高次谐波, 使附加转矩减小(xiǎo), 从而電(diàn)机的Tmin增加, 即T-n曲線(xiàn)中速區(qū)的凹下减小(xiǎo)。

(e) 由于任意两个谐波磁场相至作用(yòng)产生的径向力约与δ2成正比, 故δ大一些可(kě)降低噪音及减小(xiǎo)振动. 理(lǐ)论分(fēn)析可(kě)知, 当气隙由δ1改变為(wèi)δ2时, 相应的電(diàn)磁噪声级弯化近似為(wèi)L1-L2=10 lg(δ2/δ1)4dB, 当然, 由于空载電(diàn)流增大等原因, 实际中小(xiǎo)于上式计算值。

基于上述原因, 在单相電(diàn)机中, 气隙值一般要比三相電(diàn)机大0.05~0.1mm, 一般情况下, 使用(yòng)滚珠轴承时, 取0.25~0.35mm, 而使用(yòng)滑动轴承时, 由于更易产生偏心的缘故, δ增加10%~20%, 对于罩极電(diàn)机, 由于气隙中的谐波成分(fēn)更严重, 故δ更应大一些, 尤其是方形電(diàn)机, 多(duō)采用(yòng)支架形式, 更易造成偏心, 故其δ常取到0.35~0.45 mm。

7.罩极電(diàn)机主要尺寸及性能(néng)确定:

7.1 效率及功率因子初值:0.05~0.12 ( 0.2~10瓦 ),0.10~0.26 ( 10~100瓦 )

其中: η’─效率

COSψ’─功率因子

7.2 電(diàn)机常数:

其中: CA──電(diàn)机常数

Dil─定子内径(cm)

l─铁芯長(cháng)度(cm)

n─转速(转/分(fēn))

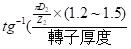

7.3 長(cháng)度直径比:

7.4计算長(cháng)度:  (厘米)

(厘米)

7.5定子内径: (厘米)

(厘米)

7.6气隙長(cháng)度δ=0.025~0.05(厘米)

7.7极距:  (厘米) 其中 P──极数

(厘米) 其中 P──极数

7.8极弧長(cháng)度:  (厘米) 其中:

(厘米) 其中:

7.9转子外径:  (厘米)

(厘米)

7.10转子内径(轴孔):dB=(0.18~0.24)D2(厘米)

7.11转子槽数Z2按表1选取:

极数 转子槽数Z2

2 11,12,15,18

4 11,17,22,57

6 26,33

7.12转子斜槽角度计算:

斜槽角度=

7.13定子槽满率

其中: η──槽满率

dM──漆包線(xiàn)最大直径(mm)

WN──每极下绕组每槽匝数

S──電(diàn)机定子槽率面积(mm2)

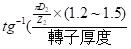

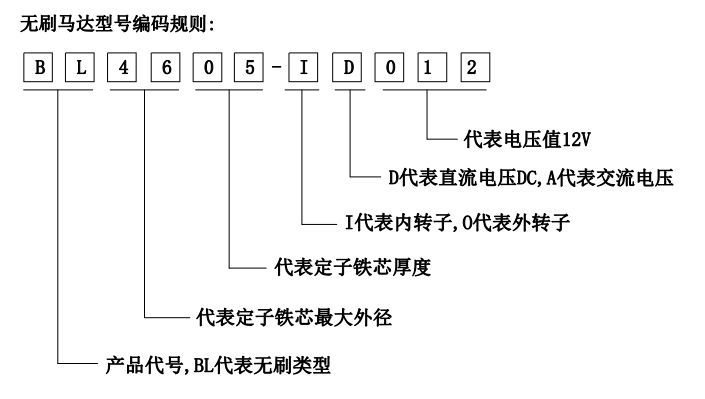

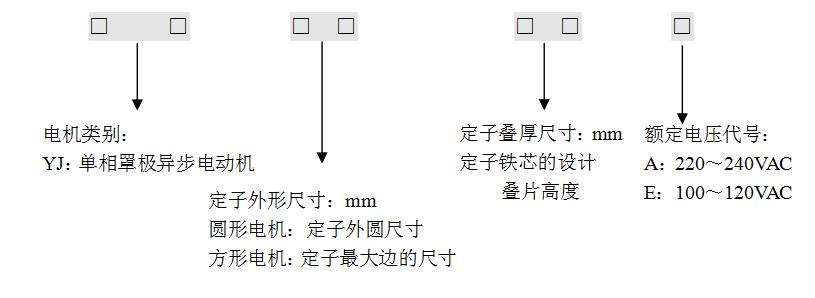

8.電(diàn)机型号由产品代号、尺寸规格和额定電(diàn)压代号三部分(fēn)组成,具體(tǐ)如下:

(厘米)

(厘米) (厘米)

(厘米) (厘米) 其中 P──极数

(厘米) 其中 P──极数 (厘米) 其中:

(厘米) 其中:

(厘米)

(厘米)